این مقاله انگلیسی ISI در نشریه ساینس دایرکت (الزویر) در 7 صفحه در سال 2016 منتشر شده و ترجمه آن 18 صفحه میباشد. کیفیت ترجمه این مقاله ویژه – طلایی ⭐️⭐️⭐️ بوده و به صورت کامل ترجمه شده است.

| دانلود رایگان مقاله انگلیسی + خرید ترجمه فارسی | |

| عنوان فارسی مقاله: |

تأثیر ترکیبات غشایی و مورفولوژی روی تکنیک امولسیون سازی غشایی چرخشی برای امولسیونهای درجه مواد غذایی |

| عنوان انگلیسی مقاله: |

The effects of membrane composition and morphology on the rotating membrane emulsification technique for food grade emulsions |

|

|

|

| مشخصات مقاله انگلیسی | |

| فرمت مقاله انگلیسی | pdf و ورد تایپ شده با قابلیت ویرایش |

| سال انتشار | 2016 |

| تعداد صفحات مقاله انگلیسی | 7 صفحه با فرمت pdf |

| نوع مقاله | ISI |

| نوع نگارش | مقاله پژوهشی (Research Article) |

| نوع ارائه مقاله | ژورنال |

| رشته های مرتبط با این مقاله | شیمی |

| گرایش های مرتبط با این مقاله | نانو شیمی، شیمی کاربردی |

| چاپ شده در مجله (ژورنال) | مجله علوم غشایی – Journal of Membrane Science |

| کلمات کلیدی | غشای چرخشی، امولسیون سازی، برشی، جریان متقاطع، مورفولوژی |

| کلمات کلیدی انگلیسی | Rotating membrane – Emulsification – Shear – Cross-flow – Morphology |

| ارائه شده از دانشگاه | دانشکده مهندسی شیمی، دانشگاه بیرمنگام، انگلستان |

| نمایه (index) | Scopus – JCR |

| نویسندگان | R.D. Hancocks، F. Spyropoulos، I.T. Norton |

| شناسه شاپا یا ISSN | ISSN 0376-7388 |

| شناسه دیجیتال – doi | https://doi.org/10.1016/j.memsci.2015.09.033 |

| ایمپکت فاکتور(IF) مجله | 7.484 در سال 2019 |

| شاخص H_index مجله | 232 در سال 2020 |

| شاخص SJR مجله | 1.898 در سال 2019 |

| شاخص Q یا Quartile (چارک) | Q1 در سال 2019 |

| بیس | نیست ☓ |

| مدل مفهومی | ندارد ☓ |

| پرسشنامه | ندارد ☓ |

| متغیر | ندارد ☓ |

| رفرنس | دارای رفرنس در داخل متن و انتهای مقاله ✓ |

| کد محصول | 10767 |

| لینک مقاله در سایت مرجع | لینک این مقاله در نشریه Elsevier |

| نشریه الزویر |  |

| مشخصات و وضعیت ترجمه فارسی این مقاله | |

| فرمت ترجمه مقاله | pdf و ورد تایپ شده با قابلیت ویرایش |

| وضعیت ترجمه | انجام شده و آماده دانلود |

| کیفیت ترجمه | ویژه – طلایی ⭐️⭐️⭐️ |

| تعداد صفحات ترجمه تایپ شده با فرمت ورد با قابلیت ویرایش | 18 صفحه (1 صفحه رفرنس انگلیسی) با فونت 14 B Nazanin |

| ترجمه عناوین تصاویر و جداول | ترجمه شده است ✓ |

| ترجمه متون داخل تصاویر | ترجمه شده است ✓ |

| ترجمه متون داخل جداول | ترجمه شده است ✓ |

| درج تصاویر در فایل ترجمه | درج شده است ✓ |

| درج جداول در فایل ترجمه | درج شده است ✓ |

| منابع داخل متن | درج نشده است ☓ |

| منابع انتهای متن | به صورت انگلیسی درج شده است ✓ |

| فهرست مطالب |

|

چکیده |

| بخشی از ترجمه |

|

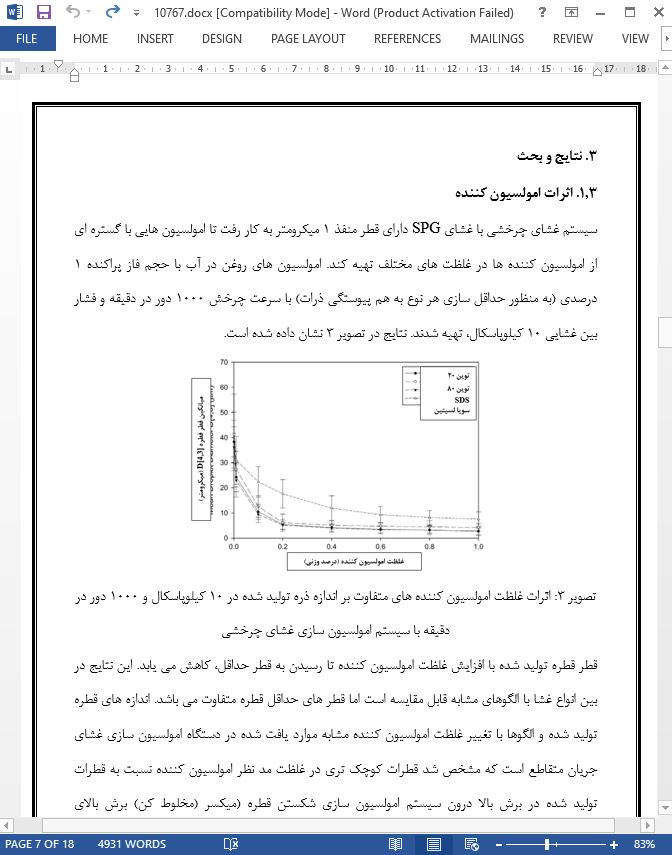

چکیده اثرات استفاده از مواد و مورفولوژی های متفاوت غشا در فرآیند امولسیون سازی با استفاده از پارامترهای عملیاتی و هندسه سیستم مشابه مشاهده شد که امکان مقایسه مستقیم نه فقط خود غشاها، بلکه بین دستگاه امولسیون سازی غشایی جریان متقاطع و دستگاه امولسیون سازی غشایی چرخشی را نیز فراهم کرد. هر نوع غشای تست شده مشخصات متمایزی داشت و اندازه قطره تولید شده پاسخ متفاوتی به تغییرات در شرایط عملیاتی داد.

1- مقدمه تولید امولسیون ها بخش مهمی از بسیاری فرآیند ها در بخش های صنعتی متعدد است؛ هرچند، فرآیند امولسیون سازی اغلب هنوز هم بر سیستم های تفکیک قطره سنتی استوار است که طی آن قطرات با تفکیک مکرر قطرات بزرگ به قطرات کوچک تر تولید می شوند تا محدوده اندازه مطلوب حاصل شود. چند دهه گذشته پیشرفت های زیادی در تولید قطرات با گستره توزیع اندازه دقیقا کنترل شده به ارمغان آورده است که در محصولات با ارزش زیاد مثل فضاگذارهای نمایشگرهای کریستال مایع و مهره های پوشش ستون کروماتوگرافی به کار رفته است. این قطرات با تکنیک های امولسیون سازی دقیق تر تولید شده اند که قطراتی با اندازه مورد نیاز را به جای تفکیک آن ها از قطرات بزرگ تر ابتدایی، تهیه می کنند. امولسیون سازی غشایی یک تکنیک از این نوع می باشد و با هدف تولید قطرات با پراکنش تقریبا یکنواخت مورد بررسی قرار گرفته است.

4- نتیجه گیری امولسیون سازی غشای چرخشی از بسیاری جهات نسبت به امولسیون سازی غشای جریان متقاطع مطلوب است. قطر میانگین قطره مشابهی را با سرعت برشی بسیار پایین تر نسبت به سیستم جریان متقاطع مشابه تهیه می کند اگرچه این امر با هزینه گستره بزرگ تر توزیع اندازه قطره می باشد. این امر روش مذکور را برای کاربردهای احتمالی در صنایع غذایی مطلوب می کند که در آن اندازه ذره با پراکنش یکنواخت اهمیت کمتری نسبت به سرعت تولید دارد و حداقل کردن آشکار شدن ساختارهای حساس در برابر برش (برای مثال در پوشش دادن طعمی نوتراسوتیکال ها) مهم تر است. |

| بخشی از مقاله انگلیسی |

|

Abstract The effects of using different membrane materials and morphologies in the membrane emulsification process were observed using similar operating parameters and system geometry, allowing a direct comparison of not only the membranes themselves but also between both a stationary cross-flow membrane emulsification device and a rotated membrane emulsification device. Each membrane type tested had distinct characteristics, and the droplet sizes produced responded differently to changes in operating conditions.

1- Introduction The manufacture of emulsions is an important part of many processes across many industry sectors; however, the emulsification process often still relies on traditional droplet break-up systems during which droplets are produced by repeatedly breaking large droplets into smaller ones until the desired size range is reached [1]. The last few decades have brought many advances in producing droplets with very tightly controlled size distribution spans, which find uses in high value products such as spacers for liquid crystal displays [2] and packing beads for chromatography columns [3]. These droplets are produced by more careful emulsification techniques, producing the droplets at the size that is required rather than breaking them up from pre-existing larger droplets [4,5]. One such technique is that of membrane emulsification, and this has been explored with the aim of producing near mono-disperse droplets [6,7].

4- Conclusions Rotating membrane emulsification compares favourably in many respects to cross-flow membrane emulsification. It produces similar droplet mean diameters at much lower shear rates than the comparable cross-flow system, although at the expense of having larger droplet size distribution spans. This makes it suitable for possible applications in the food industry, where mono-disperse droplet size is less important than production rate and minimising the exposure of sensitive structures to shear (for example in flavour masking of neutraceuticals) is more relevant |

|

تصویری از مقاله ترجمه و تایپ شده در نرم افزار ورد |

|

|

| دانلود رایگان مقاله انگلیسی + خرید ترجمه فارسی | |

| عنوان فارسی مقاله: |

تأثیر ترکیبات غشایی و مورفولوژی روی تکنیک امولسیون سازی غشایی چرخشی برای امولسیونهای درجه مواد غذایی |

| عنوان انگلیسی مقاله: |

The effects of membrane composition and morphology on the rotating membrane emulsification technique for food grade emulsions |

|

|

|