گروه آموزشی ترجمه فا اقدام به ارائه ترجمه مقاله با موضوع ” بیان ژن سلول بنیادی سرطان کبد توسط RNA-sequencing ” در قالب فایل ورد نموده است که شما عزیزان میتوانید پس از دانلود رایگان مقاله انگلیسی و نیز مطالعه نمونه ترجمه و سایر مشخصات، ترجمه را خریداری نمایید.

| دانلود رایگان مقاله انگلیسی + خرید ترجمه فارسی

|

|

| عنوان فارسی مقاله: |

نمای تظاهر ژنی سلول های بنیادی سرطان کبد توسط توالی RNA |

| عنوان انگلیسی مقاله: |

Gene Expression Profiling of Liver Cancer Stem Cells by RNA-Sequencing |

|

|

| مشخصات مقاله انگلیسی (PDF) | |

| سال انتشار مقاله | 2012 |

| تعداد صفحات مقاله انگلیسی | 16 صفحه با فرمت pdf |

| رشته های مرتبط با این مقاله | پزشکی و زیست شناسی |

| گرایش های مرتبط با این مقاله | ژنتیک، علوم سلولی و مولکولی، ژنتیک پزشکی، گوارش و کبد و ایمنی شناسی پزشکی |

| دانشگاه تهیه کننده | گروه جراحی، دانشگاه هنگ کنگ، چین |

| رفرنس | دارد |

| نشریه | PLOS |

| مشخصات و وضعیت ترجمه فارسی این مقاله (Word) | |

| تعداد صفحات ترجمه تایپ شده با فرمت ورد با قابلیت ویرایش و فونت 14 B Nazanin | 37 صفحه |

| ترجمه متون داخل تصاویر | ترجمه نشده است |

| ترجمه عناوین تصاویر و جداول | ترجمه شده است |

| درج تصاویر در فایل ترجمه | درج شده است |

| درج جداول در فایل ترجمه | درج شده است |

- فهرست مطالب:

چکیده

مقدمه

مواد و روش ها

بیماران و جمع آوری نمونه

رده ی سلولی

جداسازی سلول فعال شده فلوئورسانس (FACS) برای سلول های CD90

تجزیه و تحلیل فلوسیتومتری از رده ی سلولی HCC و بافت تومور کبد انسان برای GPC3 و CD90.

استخراج RNA و تکثیر RNA

آماده سازی کتابخانه RNA و تعیین توالی

نقشه برداری و بیان ژن

دیتاهای توالی RNA ژنهای بد تنظیم شده در میان بیماران مشخص میکند

تراشه های میکرو سیالی Fluidigm

کمی سازس از سلول ها CD90 در نمونه های تومور کبد انسان با روش فلوسیتومتری

رنگ آمیزی ایمونوهیستوشیمی از GPC3 در نمونه تومور کبد انسان

RNA تداخل کوچک (siRNA) انتقال در شرایط آزمایشگاهی

روش تکثیر سلولی

روش تشکیل کلونی سلول های بنیادی

تحلیل آماری

نتایج

جداسازی سلول های CD90 از نمونه های تومور و غیر تومور

استخراج RNA و تکثیر

توالی های سنتز RNA تکثیرشده و جدا شده از CD90 + CD90 + CSCS و NTSCs در آنالیز ژنوم دوم

تجزیه و تحلیل پروفیل بیان ژن CD90 + CD90 + CSCS و NTSCs

اعتبار سنجی داده های RNA-SEQ توسط qRT-PCR

تایید داده RNA-SEQ توسط qRT-PCR با استفاده از نمونه از یک گروه مستقل بیمار

تفسیر وظایف ژن های بیان شده توسط تجزیه و تحلیل هستیشناسی ژنی(gene ontology)

بیان GPC3 و مقدارسلول های CD452CD90 در بافت تومور HCC

بیان ا سلول های CD90 GPC3 در رده های سلولی HCC و بافت HCC انسان

سرکوب GPC3 با siRNA اختصاصی

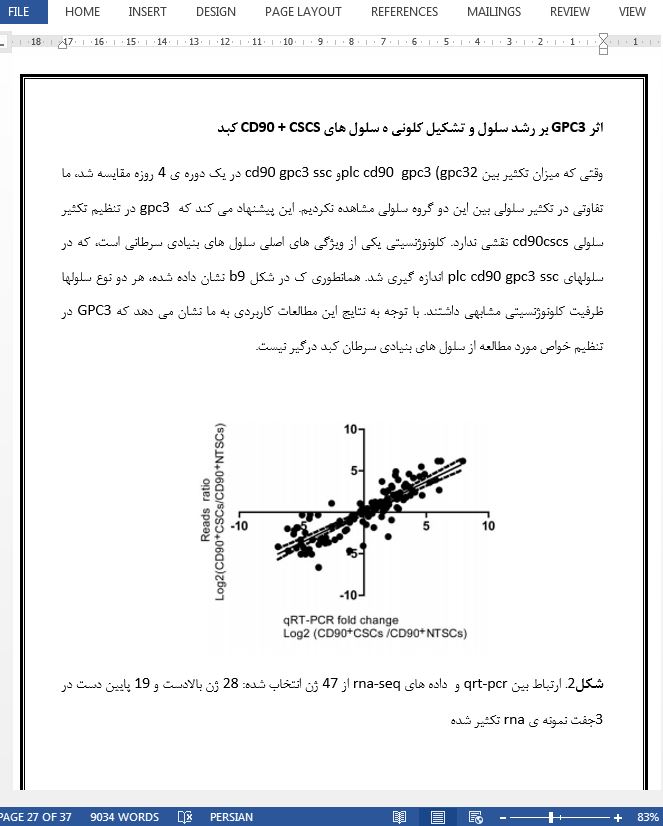

اثر GPC3 بر رشد سلول و تشکیل کلونی ه سلول های CD90 + CSCS کبد

بحث

اطلاعات حمایتی

- بخشی از ترجمه:

بحث

استراتژی فعلی از درمان های ضد سرطان جدید در ریشه کنی کامل CSCS با هدف قرار دادن Wnt / SS-catenin و شکاف مسیر که نقش حیاتی در فرایند خود تجدید CSCS بازی می کند. زیرا توسعه این سیگنالهای متوالی نیز با دیگر مسیرها در عملکرد های بیولوژیک طبیعی در تعامل است، نگرانی ها ی مطرح است که سلول های بنیادی طبیعی خواهد شد غیر قابل چشم پوشی به دلیل عدم ویژگی درمانهای ضد سرطان در حال حاضر [32] آسیب دیده است. بنابراین، هدف قرار دادن خاص از CSCS که حفظ همتایان طبیعی خود باید رویکرد مناسب باشد، اما موفقیت متکی بر شناسایی ژن های هدف خاص در CSCS است. در این مطالعه، تفاوت بیان ژن بین CD90 CSCS از بافت تومور و CD90 NTSCs از همتایان غیر توموری توسط RNA-SEQ، مشخص شد و بالا ژن CD90 CSCS با فرآیندهای بیولوژیکی التهاب کبد ، مقاومت به درمان و سوخت و ساز چربی در ارتباط بودند.

- بخشی از مقاله انگلیسی:

Discussion

The current strategy of the new anti-cancer therapies focuses on complete eradication of CSCs by targeting at Wnt/ß-catenin,Hedgehog and Notch pathways which play critical roles in the selfrenewal process of CSCs. Because these developmental signaling cascades also interact with other pathways in normal biological functions, concerns are raised that normal stem cells will be unavoidably damaged due to non-specificity of current anti-cancer therapies [32]. Therefore, specific targeting of CSCs while preserving their normal counterparts should be the appropriate approach, but the success relies on identification of specific target genes in CSCs. In this study, the gene expression differences between CD90+ CSCs from tumor tissue and CD90+ NTSCs from non-tumorous counterparts were identified by RNA-Seq, and the up-regulated genes in CD90+ CSCs were associated with the biological processes of liver inflammation, chemoresistance and lipid metabolism.

|

تصویری از مقاله ترجمه و تایپ شده در نرم افزار ورد |

|

|

| دانلود رایگان مقاله انگلیسی + خرید ترجمه فارسی

|

|

| عنوان فارسی مقاله: |

نمای بیان ژن سلول های بنیادی سرطان کبد توسط RNA-sequencing |

| عنوان انگلیسی مقاله: |

Gene Expression Profiling of Liver Cancer Stem Cells by RNA-Sequencing |

|

|